Schneider Electric et la Funmat PRO 310 NEO

Schneider Electric optimise l'efficacité de sa production avec l'INTAMSYS FUNMAT PRO 310 NEO

Lire l’article

« …la machine d'impression 3D Fortus a été amortie en un peu plus d’un an. »

Jim Dahl, Spacelabs Healthcare

Spacelabs Healthcare est un pionnier dans le domaine des dispositifs de surveillance des patients. La société est réputée pour sa technologie de haute qualité, intuitive et facile d’utilisation. Ses appareils sont utilisés pour surveiller les signes vitaux du patient comme son rythme cardiaque, la pression artérielle et le niveau d’oxygène. Outre les systèmes de surveillance et de connectivité, la société fabrique également des équipements pour l’anesthésie et la ventilation ainsi que pour le diagnostic cardiologique.

Pour tout fabricant, le contrôle des coûts des composants et de la fabrication durant la phase de conception est important. Le prototypage rapide fournit un moyen rapide de tester les conceptions bien avant que les coûts de fabrication ne grimpent. Dans le passé, Spacelabs usinait les prototypes en interne ou les sous-traitait à un atelier de prototypage qui créait des pièces en impression en dépôt de fils, SLA ou laser frittées. Un récent basculement au prototypage rapide en interne, au sein de Spacelabs, a procuré de nombreux avantages dont le renforcement de la capacité des ingénieurs à innover. En ayant une machine d'impression 3D Fortus à leur disposition, ils sont libres d’explorer plus d’idées et les prouver avant de passer à l’outillage. La machine Fortus utilise le processus FDM (impression en dépôt de fils).

« Il y a une valeur réelle en ayant la machine en interne. Avec elle, nous pouvons construire et tester chaque idée de conception », explique Jim Dahl, ingénieur mécanique chez Spacelabs. « Dans le passé, nous aurions créé quelques idées de conception et aurions choisi deux ou trois d’entre elles qui vont être externalisées et construites. Par la suite, nous aurions choisi le meilleur une fois que nous les obtenions. Aujourd’hui, nous construisons littéralement chaque idée et choisissons réellement le meilleur pour la conception finale. Cela nous aide à créer des produits finis avec une meilleure qualité. »

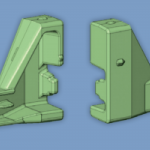

Récemment, Spacelabs a perfectionné le design du boîtier de son récepteur télémétrique. A l’origine, le dispositif avait uniquement des trous sur la planche de bord où les câbles arrivent. Le nouveau design comprend des composants à encliquetage qui assurent deux fonctions. D’abord, c’est un dispositif décoratif. Ce bouchon pour les trous attire esthétiquement le regard et est organisé. Il opère comme un passe-fil haut de gamme qui fait passer les câbles d’une manière ordonnée.

Une autre fonction de l’encliquetage est de permettre à l’utilisateur de fixer les câbles en saillie à une longueur déterminée. Pour ce faire, il fait glisser le câble d’un côté du passe-fil, l’étire à la longueur désirée, et le fait glisser de l’autre côté dans une rainure pour le verrouiller en place.

« Avoir le système FDM en interne est extrêmement intéressant aussi bien en termes de temps que de coûts », dit Dahl. « Le plus grand avantage pour nous est la possibilité de redresser rapidement les prototypes. Nous sommes littéralement partis de quelques semaines à quelques heures par composant. » Cela signifie avoir de nouveaux produits à commercialiser rapidement. Externaliser la fabrication des prototypes à encliquetage aurait pris plus de deux semaines et environ 300$ par itération. En utilisant la technologie FDM, il a seulement fallu à Spacelabs 10 heures pour produire la pièce, et ce en choisissant les paramètres de résolution les plus élevés. Le coût est d’environ 30$ pour les matériaux.

« Le délai d’exécution est un élément clé dans toute entreprise, mais ceci est particulièrement vrai sur le marché des appareils médicaux », dit Dahl. Les entreprises doivent continuer à pousser en avant leurs conceptions pour éviter de perdre l’avantage face à leurs concurrents.

Une utilisation inattendue du système de prototypage est la création de pièces en plastique et de plaques métalliques pour représenter les composants en métal qui peuvent entraver les performances de la radio. Cette technique est plus efficace que l’usinage.

Selon Dahl, lui et son équipe ont constaté que leur imprimante 3D professionnelle Fortus est capable de fournir la qualité de finition et les détails dont ils ont besoin. « Nous sommes en mesure de valider les modifications des caractéristiques du design, de l’ajustement des pièces et des fonctionnalités », dit-il. « Ainsi, nous pouvons aujourd’hui évaluer le design bien avant d’investir dans l’outillage. »

« Lorsque nous avons élaboré la justification de l’achat de la Machine Fortus, notre ROI a indiqué que le système serait amorti en un an et demi à deux ans », déclare Dahl. « A l’époque, cette raison a suffi pour acheter la machine. Mais en fin de compte, l'imprimante 3D industrielle Fortus a été amortie en un peu plus d’un an. Nous ne la laissons pas en arrêt pendant longtemps. »