Schneider Electric et la Funmat PRO 310 NEO

Schneider Electric optimise l'efficacité de sa production avec l'INTAMSYS FUNMAT PRO 310 NEO

Lire l’article

Schneider Electric, leader mondial de la gestion de l'énergie et des automatismes, s'engage depuis plus de 100 ans à optimiser les ressources et à améliorer l'efficacité. Dans son usine intelligente de Plovdiv, en Bulgarie, l'entreprise se concentre sur la production de composants électriques de haute qualité, notamment le disjoncteur miniature (MCB), indispensable pour garantir la sécurité et la fiabilité des systèmes électriques en protégeant les circuits contre les surintensités et les courts-circuits.

Afin de rationaliser la production et de réduire les délais, Schneider Electric a intégré il y a quelques années les technologies de fabrication additive (AM) et de fabrication de filaments fondus (FFF) dans sa ferme d'impression 3D. En octobre 2024, l'adoption de l'INTAMSYS FUNMAT PRO 310 NEO a marqué une mise à niveau significative, permettant la production en interne de composants clés et améliorant l'efficacité globale du flux de travail.

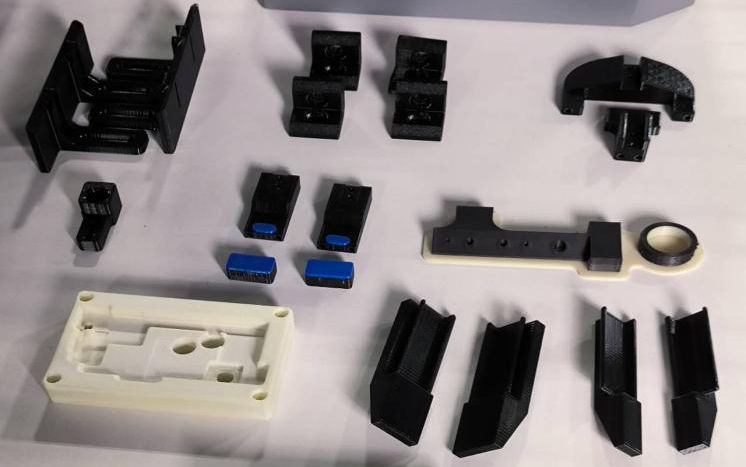

Grâce à l'adoption de la technologie d'impression 3D, l'usine peut désormais fabriquer en interne tous les composants mécaniques nécessaires à sa ligne de production. La FUNMAT PRO 310 NEO a joué un rôle crucial dans cette transformation, étant principalement utilisée pour imprimer des gabarits et des montages, ce qui a considérablement amélioré l'efficacité du flux de travail. La 310 NEO est utilisée avec une large gamme de matériaux, notamment le PC, le PA6, le PA12, le PPA et le PPS, ce qui permet la production de pièces durables et de haute qualité.

Avant de mettre en œuvre le FUNMAT PRO 310 NEO, Schneider Electric était confronté à des inefficacités dues aux méthodes de fabrication conventionnelles et aux solutions d'impression 3D plus lentes. La production de prototypes fonctionnels et de pièces personnalisées prenait trop de temps, créant souvent des goulots d'étranglement dans le processus de développement. Le moulage par injection allongeait encore les délais, retardant parfois la production jusqu'à trois semaines ou plus. L'entreprise avait besoin d'une solution plus rapide et plus fiable pour accélérer la production de pièces et améliorer l'efficacité du flux de travail.

Schneider Electric a sélectionné l'INTAMSYS FUNMAT PRO 310 NEO pour ses capacités de vitesse élevée, sa compatibilité avec les matériaux et ses performances de niveau industriel. Avec la possibilité d'imprimer des pièces en seulement deux heures , contre 12 à 15 heures pour la même pièce, la 310 NEO accélère considérablement les cycles de production.

Le nivellement automatique du lit et la chambre chauffée (capable d'atteindre 100 °C) de l'imprimante simplifient la configuration et garantissent une qualité d'impression élevée et constante. La température élevée de la chambre est particulièrement avantageuse pour les matériaux techniques tels que le PC, car elle évite les déformations dans les impressions en taille réelle et offre une résistance Z plus élevée pour des performances mécaniques améliorées.

De plus, son système de matériaux ouvert offre la flexibilité de travailler avec différents matériaux, bien que Schneider Electric utilise principalement les filaments INTAMSYS en raison de leurs profils optimisés et de leur cohérence d'impression supérieure.

Nous préférons utiliser les matériaux produits par INTAMSYS car le logiciel de découpage INTAMSUTE NEO dispose déjà de profils optimisés intégrés qui garantissent des impressions parfaites à chaque fois.

Kamen Vasilski

Ingénieur de maintenance chez Schneider Electric

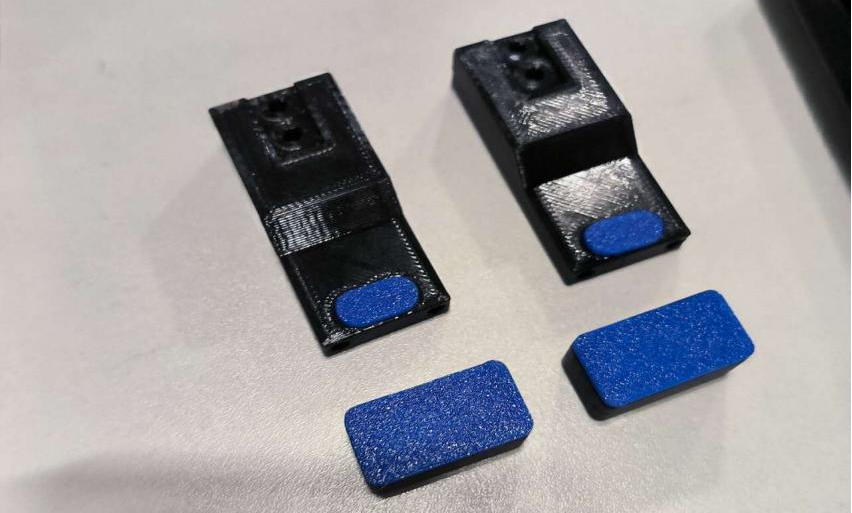

Technologie IDEX

La technologie IDEX (Independent Dual EXtruders) du 310 NEO permet à Schneider Electric d'imprimer des pièces complexes avec plusieurs matériaux en une seule tâche d'impression. Par exemple, l'équipe a conçu une pince aux propriétés similaires à celles du caoutchouc pour empêcher les pièces de tomber des lignes de production. En combinant du TPU95A flexible et du PETG structurel, ils ont créé un composant durable et de haute qualité qui facilite une production fluide.

Schneider Electric utilise également la technologie IDEX pour produire des gabarits de soudage aux géométries complexes destinés à être utilisés dans ses machines d'usine. En combinant le PA6-CF avec le matériau de support détachable SP3030, ils ont pu créer ces pièces en moins de six heures , bien plus rapidement que ne le permettraient les méthodes traditionnelles.

Depuis l'intégration du FUNMAT PRO 310 NEO, Schneider Electric a constaté une amélioration remarquable de l'efficacité de sa production. Les principaux avantages sont les suivants :

L'adoption de l'INTAMSYS FUNMAT PRO 310 NEO dans l'usine intelligente de Schneider Electric à Plovdiv, en Bulgarie, a considérablement amélioré l'efficacité, la flexibilité et les économies de coûts. L'intégration de la technologie d'impression 3D continue de stimuler l'innovation dans la production de composants électriques.

Avec sa certification Smart Factory, Schneider Electric prévoit d'étendre sa ferme d'impression 3D pour augmenter encore la production interne de composants et de pièces de rechange, réduisant ainsi davantage les coûts de maintenance et améliorant l'autosuffisance.

Ce succès met en évidence le potentiel de transformation de l’impression 3D dans les environnements industriels modernes, prouvant comment l’INTAMSYS FUNMAT PRO 310 NEO peut redéfinir les processus de fabrication pour une plus grande efficacité et innovation.

(Source : https://site.intamsys.com/schneider-electric-enhances-manufacturing-efficiency)

Publié le 5 Mars 2025