Schneider Electric et la Funmat PRO 310 NEO

Schneider Electric optimise l'efficacité de sa production avec l'INTAMSYS FUNMAT PRO 310 NEO

Lire l’article

La numérisation et l'inspection de pièces fabriquées de manière additive permettent de réduire les coûts, de minimiser les itérations et d'améliorer la précision et la qualité.

À mesure que les nouvelles technologies de production évoluent, de nouveaux défis techniques se posent dans la fabrication de la meilleure pièce possible. Un réglage important du nouveau processus est souvent nécessaire la première fois qu'un sous-traitant va procéder à la production afin de comprendre des éléments tels que le retrait, la finition de surface et la répétabilité. La fabrication additive ne fait pas exception et pourtant les outils pour suivre ces éléments pour cette méthodologie de production ont pris du retard. Mais, la situation est en train de changer.

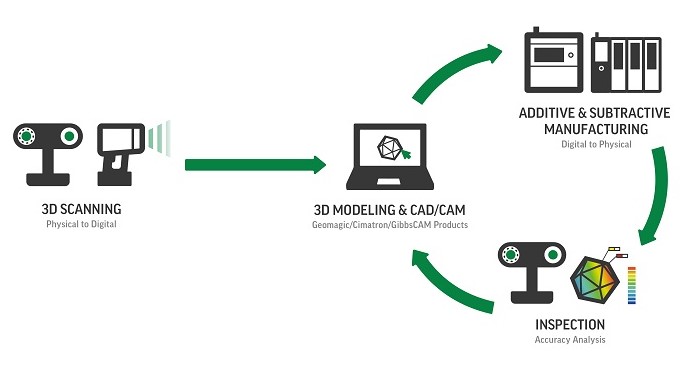

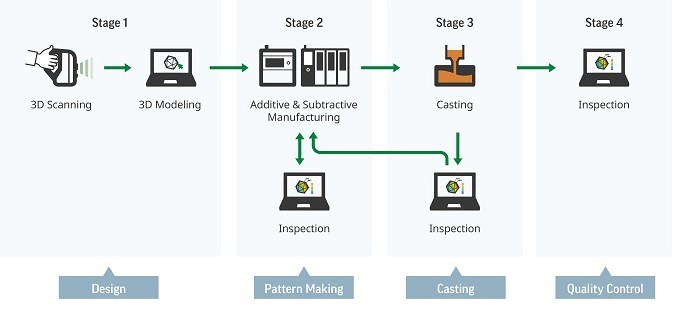

La plupart des produits manufacturés suivent un processus commun tout au long de leur cycle de vie jusqu'à la production. « Concevoir, fabriquer, inspecter » est une façon généralisée de considérer le processus, les étapes et les responsabilités. Chacun étant la clé de la production de pièces de haute qualité. Selon la complexité et la nature de la pièce fabriquée, le flux de travail réel peut avoir de nombreuses boucles de réglage et de rétroaction.

Dans notre exemple de workflow ci-dessous, nous montrons comment Artec Space Spider & le logiciel Geomagic fournissent ensemble une capture et une analyse de forme totale sur les modèles de moulage à la cire imprimés en 3D et les pièces coulées, à toutes les étapes de la conception, de la vérification et du processus de fabrication.

La fabrication à plusieurs étapes peut introduire de l’incertitude et une déviation du processus qui s'accumulent dans des résultats de pièce finale qui ne sont pas précis. Les enquêtes correctives sont difficiles à réaliser, à moins qu'une approche systématique ne soit adoptée avec les outils appropriés.

Scanner Artec 3D Space Spider et logiciel de métrologie et de gestion de la qualité Geomagic

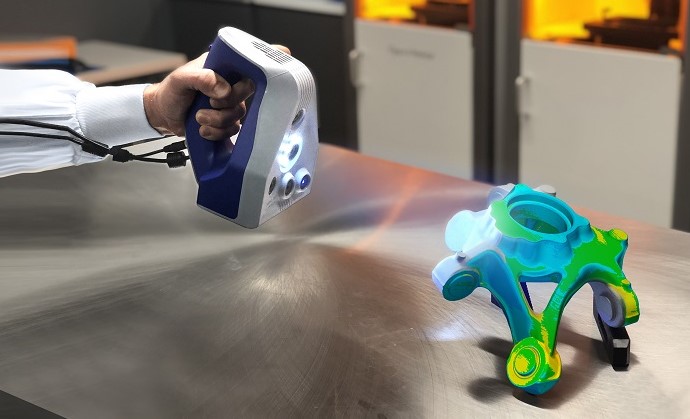

Artec Space Spider est un scanner 3D portable ultra haute résolution qui excelle dans la capture précise de petits objets et de détails complexes pour une inspection dimensionnelle.

Grâce au fonctionnement plug and play, Space Spider numérise les objets facilement, sans une préparation complexe ni une formation approfondie des utilisateurs. Ceci permet aux clients de numériser des pièces n'importe où. Les algorithmes propriétaires « sans cible » d’Artec 3D permettent au scanner de suivre l’objet uniquement par sa forme et sa couleur. Pas besoin d'appliquer des cibles à l'objet.

Geomagic est un logiciel de métrologie industrielle qui permet de réaliser l'analyse et la correction des causes profondes pour la fabrication.

La solution totale offre un aperçu unique d'une production réussie dans un processus de fabrication complexe. Le résultat ? Amélioration considérable de la qualité, de la précision et de la répétabilité de la pièce finale.

Pour cet exemple de workflow, nous avons répliqué un vrai projet client, mais avons généralisé les détails. Pour ce cas, notre client développait un véhicule léger à conduite autonome. Afin d'accélérer la mise sur le marché, une gamme de composants et de systèmes issus de véhicules disponibles sur le marché a été sélectionnée et combinée pour réaliser un prototype fonctionnel. Lors du processus, ils ont trouvé une fusée de direction spécifique qui était utile au projet.

Le client devait numériser et capturer la conception pour une modification et une production dans un matériau léger.

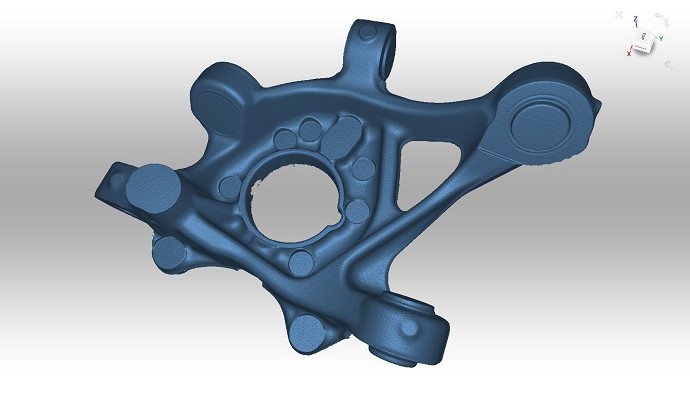

Pour commencer le travail, le moulage original a été scanné en 3D et rétro-conçu. Artec Space Spider a été utilisé pour une numérisation rapide. La pièce a été modélisée rapidement et avec précision dans Geomagic Design X en utilisant une approche de modélisation hybride unique. En règle générale, nos clients suivent une méthode de modélisation telle que conçue (très précise) ou d'intention de conception (axée sur les dimensions). Une approche de modélisation hybride consiste à combiner ces deux concepts pour fournir un modèle CAO solide qui possède à la fois des caractéristiques dimensionnées et des surfaces NURBS très précises. Grâce à cette stratégie, le modèle a été achevé en moins d'une heure et demie et transféré en direct à SOLIDWORKS en tant que CAO basée sur les fonctionnalités.

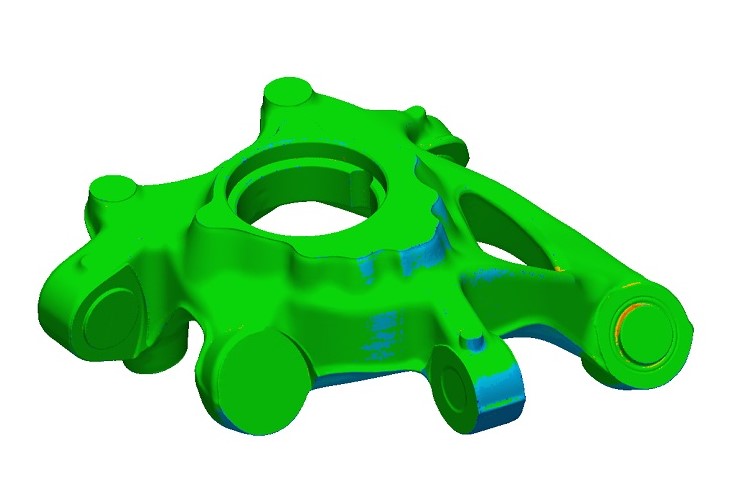

Scan original :

Modèle hybride :

Modèle décomposé :

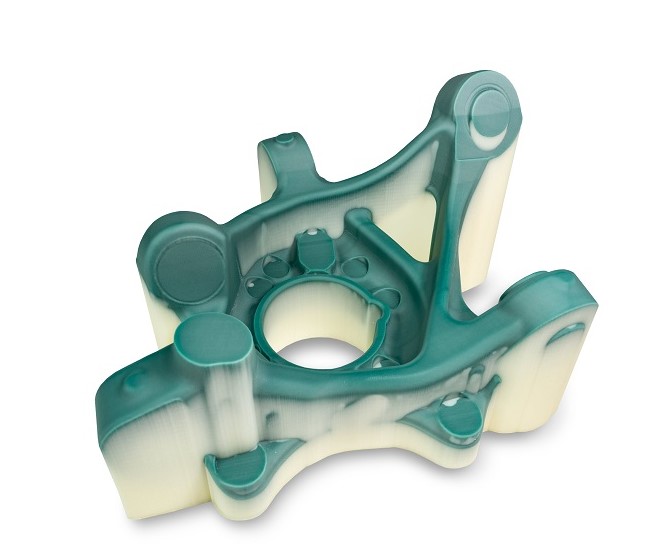

Pièce imprimée :

La fabrication additive a été utilisée pendant des décennies dans des applications aérospatiales et automobiles pour produire des modèles de moulage sacrificiels. Avec les progrès récents de l'impression 3D, des modèles de qualité industrielle peuvent être imprimés en cire ou en polymère à un coût nettement inférieur, ce qui fonctionne parfaitement dans le processus de moulage de précision.

Pour tout processus additif qui implique de l'énergie thermique dans le dépôt de matière ou le post-traitement, il peut y avoir un certain degré de déformation partielle et de « décantation ». Les pièces qui ont une masse importante, ou une surface en coupe transversale importante, retiendront la chaleur plus longtemps que les pièces plus petites ou plus minces.

Sur la base de ces connaissances, nous avons testé deux méthodes d'impression dans le but d'avoir le coût le plus bas possible pour les produits imprimés et le plus haut niveau de stabilité dimensionnelle. Nous avons testé une méthode d'impression à la cire entièrement solide ainsi qu'une méthode de remplissage de cire mince / cire clairsemée, préparée par le logiciel client de construction 3D Sprint et imprimée en 3D. Par expérience, nous avons constaté qu'une coque de 2 mm avec un taux de remplissage clairsemé de 50% produit des pièces stables de haute qualité lors de l'impression de pièces relativement grandes.

Après le post-traitement et le temps de refroidissement, nos deux modèles ont été scannés avec le même Artec Space Spider avec une relative facilité. La forme unique des pièces, la couleur de la cire verte et le léger effet mat et blanchissant du post-processus ont permis à notre technicien de numérisation de capturer en douceur les modèles à l'aide du suivi Géométrie + Texture.

À l'aide de Geomagic Control X, nous avons importé directement notre fichier 3D Sprint Build et inspecté chaque pièce dans son orientation d'impression exacte pour la routine d'inspection. Sachant que nous numériserions notre pièce de manière itérative pour améliorer notre processus, nous avons pu mettre en place un projet d'inspection détaillé et le dupliquer plusieurs fois tout en conservant l'historique complet du développement du processus dans un seul fichier Geomagic Control X. Une fois les analyses terminées, nous avons simplement déposé chaque nouveau fichier .stl dans le projet Control X et le processus d'évaluation a automatiquement pris le relais, ce qui a donné des rapports reproductibles de haute qualité.

Nous avons constaté que généralement toutes les zones avec des décalages d'usinage se trouvaient dans le seuil de tolérance de moulage, mais les zones plus libres présentaient des tendances en dehors d'une bande de tolérance serrée. Nous pensons que cela corrèle correctement nos hypothèses selon lesquelles de grandes sections transversales retiennent la chaleur et peuvent changer de forme lors du refroidissement.

Notre analyse complète de cette étape a permis de tirer certaines conclusions comme le fait que l'impression 3D avec le modèle de cire était non seulement plus rentable, mais également plus conforme aux dimensions après le post-traitement.

La coulée sous pression ou moulage est une méthodologie de fabrication fiable datant de 5000 ans et établie dans la fabrication industrielle mondiale depuis quelques centaines d'années, depuis l'aube de la révolution industrielle.

Aujourd'hui, le processus de moulage est assez mature et reproductible, bien connu et couvert par un logiciel de simulation pour aider à réduire le risque de défauts internes des pièces. Avec un partenaire en fonderie expérimenté et un effort minimal du côté client, il est possible de fournir des modèles fabriqués de manière additive et de produire des pièces exemptes de défauts internes et dépassant généralement les attentes en termes de tolérance des processus pour la coulée.

Les clients qui participent activement aux tests du résultat et de l'itération du processus peuvent s'attendre à obtenir un résultat de qualité nettement supérieur lors du réglage de la géométrie de leur pièce, en raison de la stabilité du processus de coulée lui-même.

Contrôle de la 1ère pièce en cire :

Contrôle de la pièce avec remplissages :

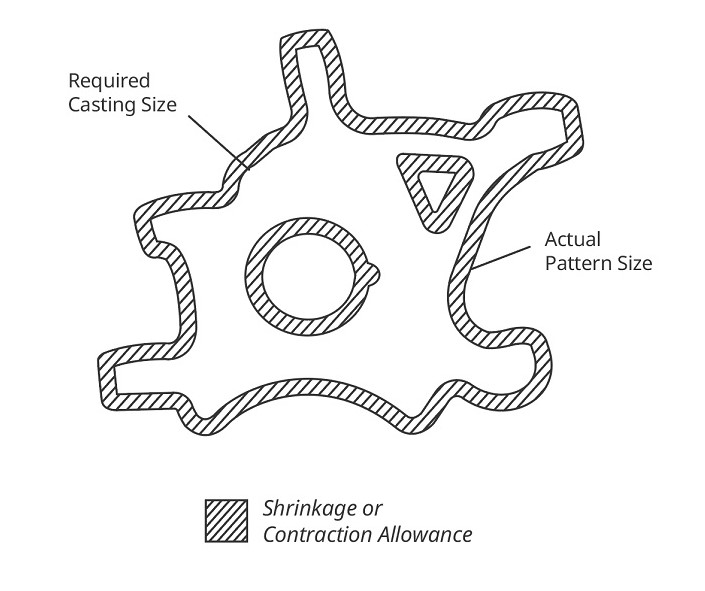

Le rétrécissement est un résultat connu du processus de coulée et généralement la fonderie fournit des conseils aux clients afin de compenser le rétrécissement connu pour un matériau spécifique, pour une taille de pièce définie par une boîte d’encombrement. En raison de la complexité de la géométrie qui est aggravée par le processus de moulage physique, il est courant de voir un rétrécissement non uniforme sur la plupart des pièces. Par conséquent, la coulée peut généralement être considérée comme un processus de « tolérance lâche ».

Au cours des processus de coulée de notre fusée de direction, nous avons étudié un taux de rétrécissement qui conviendrait à notre modèle et à notre matériau. Après avoir consulté l’usine de coulée, une échelle uniforme de 2% a été recommandée pour produire une pièce précise. Pour étudier l'effet que la numérisation 3D et le facteur d'échelle de précision peuvent avoir sur la précision de la pièce finale, nous avons produit un modèle en cire avec un facteur d'échelle de 2% comme conseillé, et l'avons fourni à la fonderie.

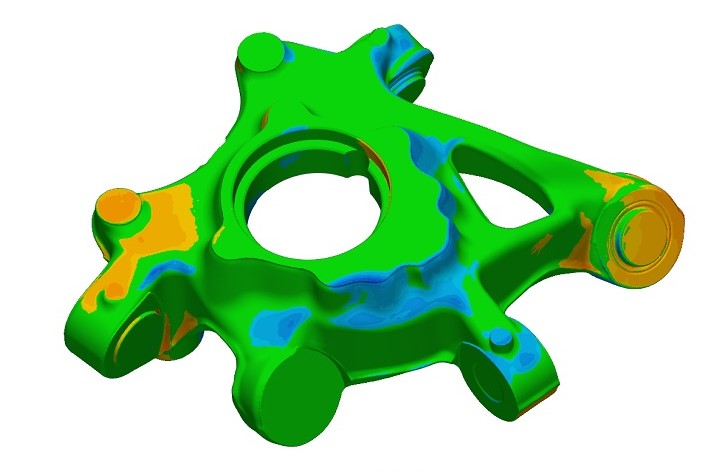

Une inspection plus approfondie des pièces moulées retournées a été effectuée pour vérifier si le facteur d'échelle uniforme était conforme aux tolérances attendues. Suivant les consignes généralisées de la fonderie, il a été fournie une pièce qui était définitivement à l'intérieur des paramètres de précision réalisables déclarés par notre partenaire. Cependant, une inspection plus approfondie avec l'outil de comparaison de section transversale dans le contrôle X a indiqué certains domaines évidents où une meilleure application du facteur d'échelle de précision pourrait améliorer de manière significative la précision globale de la pièce finie.

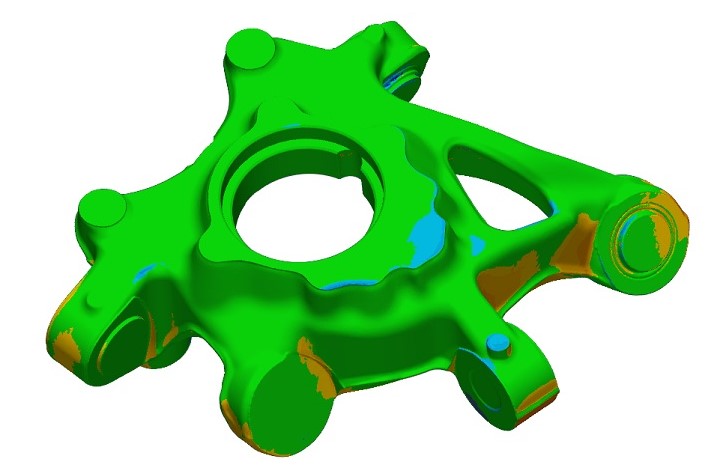

Cette comparaison de la coupe transversale avec une bande de tolérance étroite montre clairement les bordures extérieures avec une coloration bleue, et les bordures intérieures montrent une coloration orange et rouge. Le profil extérieur confirme une condition de « sous-dimensionnement » où la limite réelle de la pièce se trouve à l'intérieur de la limite de référence. Le profil intérieur montre que la fonction de cylindre central est dimensionnellement plus petite que prévu, mais apparaît en dehors de la fonction de référence. Cela indique que l'ombre totale de la silhouette de la pièce présente une différence d'échelle qui peut être corrigée en augmentant à nouveau le facteur d'échelle, en imprimant et en coulant à nouveau.

Les enquêtes précédentes sur l'amélioration du processus de coulée nous ont donné un aperçu des ajustements relatifs à partir des valeurs standard recommandées que nous pouvons appliquer, et un deuxième modèle de cire a été imprimé avec un facteur d'échelle non uniforme de 2,2%, 2,3% et 2,7% en X, Y et Z, respectivement, puis il a été livré à la fonderie.

Avec une inspection finale sur le modèle compensé de précision, nous avons pu tirer quelques conclusions sur le processus de modèle à pièce :

L'efficacité est essentielle pour maintenir le profit et réduire les déchets dans les cycles humains et les cycles de fabrication. Avec Artec 3D Space Spider et Geomagic Control X, nous avons pu améliorer la qualité globale de notre pièce fabriquée en analysant chaque étape de notre processus, avec le minimum de cycles de réglage et d'itérations possibles. Réduire les itérations et les conjectures, gagner du temps et de l'argent, et accélérer les délais de commercialisation sont les principaux avantages de l'utilisation d'une solution complète pour les logiciels de numérisation 3D et d'inspection industrielle native de numérisation de haute qualité.

Pièce finale :

Contrôle de la pièce finale :