Schneider Electric et la Funmat PRO 310 NEO

Schneider Electric optimise l'efficacité de sa production avec l'INTAMSYS FUNMAT PRO 310 NEO

Lire l’article

Trouver des vêtements à la bonne taille peut être une expérience frustrante, surtout si vous n’avez pas les mêmes proportions que celles imaginées par le styliste. Il suffit de le demander à toute personne ayant vécu une frustration en essayant plusieurs pantalons ou chaussures dans un grand magasin, pour ensuite repartir les mains vides. La recherche de la bonne taille peut être exaspérante lorsque le barème n’est pas celui annoncé (plus grand ou plus petit que prévu) ou lorsque vous vous trouvez entre deux tailles (ou aux extrêmes).

Imaginez maintenant que vous n’avez pas besoin d'un nouveau pantalon, mais d'une nouvelle partie de votre corps. Un pantalon mal ajusté est une chose … une partie du corps mal ajustée en est une autre.

Comme les vêtements, la plupart des implants médicaux ou prothèses sont de tailles différentes. La bonne nouvelle est que leur taille et leur forme sont basées sur de nombreuses données relatives à l'anatomie normale du patient. Il est donc fort probable que la taille convienne bien. Toutefois, dans le cas où il n’existe pas taille parfaite sur le marché, les chirurgiens doivent prendre les choses en main, en modifiant et en façonnant les produits commerciaux pour créer un meilleur ajustement pour leurs patients.

Par exemple, les implants mandibulaires sont des pièces de rechange en métal pouvant remplacer un morceau de l'os de la mâchoire inférieure qui a été enlevé à la suite d'un traumatisme, d'une infection ou d'une tumeur maligne. Les implants mandibulaires ne sont disponibles que dans une poignée de tailles. Par conséquent, les chirurgiens doivent plier et façonner l’implant pendant l’opération pour l’aligner correctement avec la mâchoire du patient. Il est important que tout soit bien fait. Après tout, la mandibule nous permet de mordre et de mâcher la nourriture, sert d’ancre à plusieurs muscles du visage et aide à définir les traits du visage.

Au centre de santé VA Puget Sound, les chirurgiens maxillo-faciaux James Closmann et Jeffrey Houlton poussent plus loin la recherche de la solution idéale pour leurs patients en exploitant les capacités de l'impression 3D afin de proposer des implants mandibulaires précis. Closmann et Houlton ont collaboré avec les ingénieurs Chris Richburg et Patrick Aubin, ainsi qu’avec Eric Rombokas, le radiologiste de Puget Sound, et moi-même pour créer des répliques presque exactes de la mandibule de trois patients sur l’imprimante 3D Stratasys de l’hôpital. Pour chacun des trois cas, Closmann et Houlton ont pu essayer plusieurs tailles d’implants mandibulaires et les ajuster au modèle de chaque patient plusieurs jours avant l’opération. De cette façon, quand ils sont entrés en salle d'opération, ils avaient déjà un ajustement parfait pour le patient entre les mains. L'équivalent serait de passer à côté des acrobaties et de la frustration du vestiaire et de saisir le pantalon parfait du premier coup. Comme dans le cas du vêtement, les vraies économies ici, ce sont le temps et l’énergie.

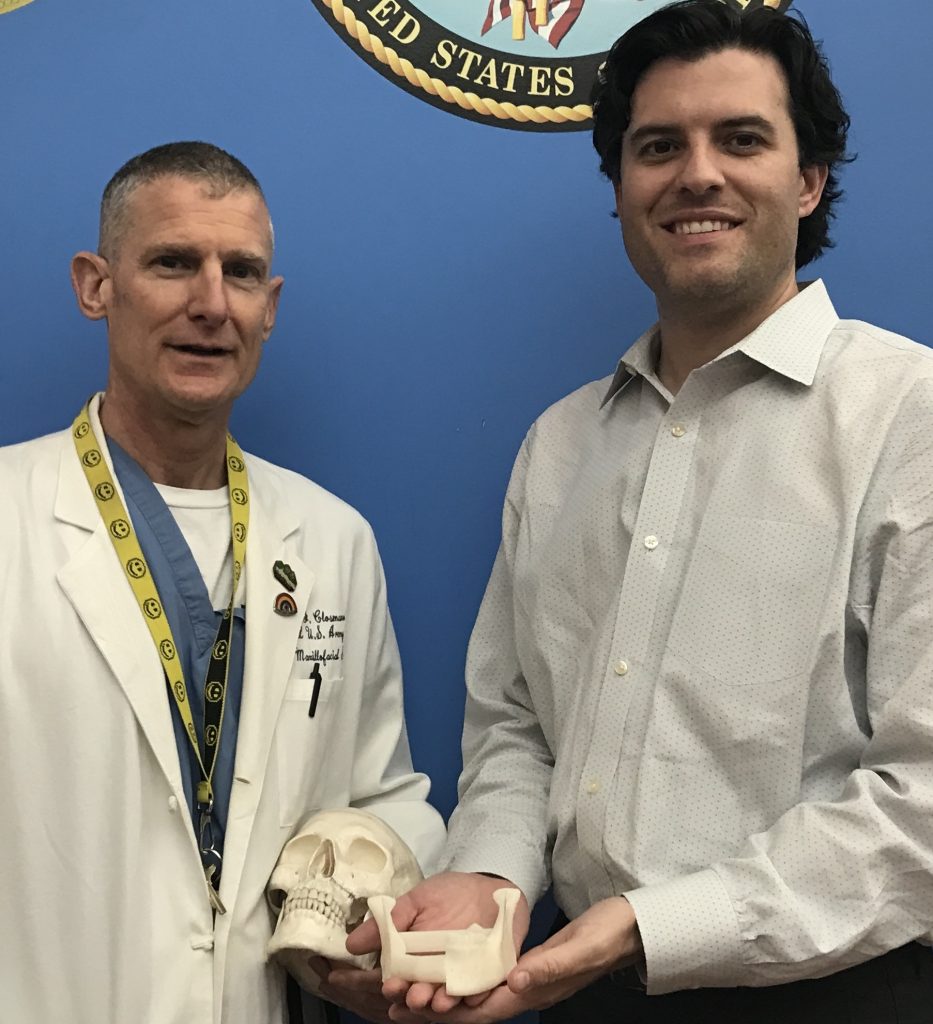

James Closmann (à gauche) et Jeffrey Houlton, chirurgiens maxillo-faciaux chez VA Puget Sound, poussent plus loin la recherche d'une solution idéale pour leurs patients en exploitant toutes les capacités de l'impression 3D pour proposer des implants mandibulaires adaptés.

« La modélisation imprimée en 3D, de même que la planification virtuelle, est devenue un élément déterminant dans les cas difficiles de reconstruction mandibulaire », a déclaré Houlton. « Le fait d’avoir un modèle imprimé en 3D de la mandibule du patient nous permet de planifier avec précision les détails clés de l’opération, avec une précision que vous ne pouvez obtenir avec les techniques traditionnelles. »

Au-delà des avantages médicaux associés aux implants mandibulaires fabriqués sur mesure, les modèles imprimés en 3D personnalisés se traduisent aussi par une économie de temps d'environ deux heures par intervention. Cela signifie moins de temps sous anesthésie pour le patient, moins de fatigue pour le chirurgien et plus de possibilité de prendre en charge un autre patient dans la salle d'opération. Et avec un coût de la salle d'opération estimé à environ 80 dollars la minute, les économies de coûts sont considérables.

Bien que les mandibules imprimées en 3D aient démontré une efficacité accrue dans le dimensionnement et la mise en forme des dispositifs pré-chirurgicaux, il existe plusieurs autres manières de faire profiter des avantages de l’impression 3D directement aux patients. A titre d’exemple, VA Puget Sound utilise également l’impression 3D pour aider les chirurgiens à déterminer la taille de valvule cardiaque la plus appropriée pour une chirurgie de remplacement – un peu comme la différence entre la vie et la mort. Il y a également la possibilité de créer des implants orthopédiques personnalisés pour les patients ayant des tailles classées dans les extrêmes. Tout comme un tailleur peut créer la veste parfaite pour une personne, l’impression 3D peut créer un implant parfaitement adapté à un patient qui ne sera pas correctement servi avec l’une des options disponibles sur le marché.

« C'est passionnant de voir ce que cette technologie apporte aux Vétérans par le biais du système VA », a déclaré Houlton. « L'étape suivante consiste à utiliser l'imprimante 3D pour créer des outils supplémentaires permettant un ajustement optimal, tels que des guides de coupe chirurgicaux. L’objectif est d’arriver à imprimer en 3D l’implant parfait avec une imprimante 3D en métal à chaque fois. »

C’est la toute nouvelle histoire de collaboration entre Stratasys et Veteran’s Affairs (VA) dans le cadre du programme de responsabilité sociale de l’entreprise (RSE) de Stratasys ; une success story de la manière de tirer parti de l’impression 3D pour les chirurgies mandibulaires.

Publié le 26 Mars 2019