Salons 2024

Retrouvez nous (et nos solutions) en 2024 sur différents salons en France...

Lire l’article

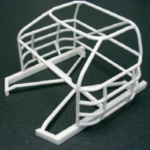

« Nous avons souhaité modéliser avec les thermoplastiques robustes de FDM – le polycarbonate et le polyphénylsulfone »

Mark Bringle, Joe Gibbs Racing

Quand une fraction de seconde sépare une rangée de pilotes automobiles, un gain de performances, même minime, peut faire la différence entre gagner et perdre. Bien que les 27 ingénieurs de Joe Gibbs Racing aient beaucoup de concepts innovants pour booster la compétitivité des voitures, jusqu’ici, aucune de leurs idées n’a encore permis d’améliorer la célérité des voitures.

En effet, pour y arriver, des prototypes ont dû être usinés avec les fraiseuses CNC de la société. Mais les 15 machines travaillent déjà jour et nuit pour la production des pièces des 70 voitures de JGR. Il était donc difficile de consacrer du temps supplémentaire pour le prototypage. Un retard de 5 semaines a déjà fait coincer les nouvelles conceptions dans la phase de conception.

Chez JGR, tous les nouveaux concepts doivent afficher un équilibre entre réduction du poids, augmentation de la puissance et amélioration du contrôle-manipulation, tout en adhérant aux normes strictes de NASCAR. « Lors du fraisage de ces prototypes, il nous arrive de paramétrer jusqu’à sept machines. Ceci est une utilisation inefficace de nos machines et de la main d’œuvre », explique Mark Bringle, Directeur Technique chez JGR. « Un système de prototypage rapide peut réaliser ces pièces complexes en une seule opération. Cela nécessite une programmation FAO (Fabrication Assistée par Ordinateur) », dit-il. « Nous avons donc réfléchi à nos possibilités. »

« Nous avons examiné 9 technologies de prototypage, mais nous avons été séduits par le processus Fortus FDM pour deux raisons simples. Tout d’abord, le FDM ne nécessite aucune modification de nos installations. Nous avons une grande usine, mais il n’y avait plus de place pour un atelier spécial comme l’exigent certains procédés de prototypage. Deuxièmement, nous voulions modéliser avec les thermoplastiques robustes de FDM – le polycarbonate et le polyphénylsulfone. Nous pouvons construire des prototypes assez résistants qui seront vissés sur la voiture ou sur le bloc moteur. Ils peuvent être exposés à de fortes températures. »

« Avec notre machine FDM (impression 3D en dépôt de fil), nous pouvons commencer à construire les nouveaux concepts 15 minutes seulement après que la conception CAO soit terminée », dit Bringle. « Et les prototypes sont prêts en un jour. Avant, le prototypage prenait au moins une semaine, et le délai s’allonge lorsque des modifications incontournables ont lieu. Aujourd’hui, avec la machine FDM, nous procédons aux modifications et à la construction d’un nouveau prototype immédiatement après que le défaut de conception soit corrigé. »

Après seulement quelques mois de prototypage, JGR a pu rattraper son retard sur les nouveaux concepts. Beaucoup de ces innovations permettent actuellement à 7 équipes de course de l’écurie d’avoir un avantage concurrentiel. « Le processus d'impression 3D en FDM permet à notre équipe d’ingénierie d’avoir rapidement de grandes idées sur les voitures», déclare Bringle. « Ceci a été l’un des facteurs majeurs du succès de Tony Stewart. » Stewart, qui conduit le #20 Home Depot car, est le vainqueur de l’année de la NASCAR Nextel Cup.

« Du concept à la voiture, c’est là toute la beauté du FDM », a dit Bringle. « Les concepts d’ingénierie sont testés en un ou deux jours, puis fabriqués pour la course le week-end suivant. FDM a définitivement changé la façon dont nous travaillons. Les pilotes, les chefs d’équipe et le concepteur en chef sont tous restés bouche-bée face à ce que nous pouvons faire avec FDM et comment il a changé notre process. »