Salons 2024

Retrouvez nous (et nos solutions) en 2024 sur différents salons en France...

Lire l’article

« Nous pouvons produire un premier article en composite sandwich prêt à être testé en le tiers du temps et la moitié du coût requis par les autres méthodes traditionnelles »

Ronald Jones, Directeur de la Technologie, Aviradyne Technologies

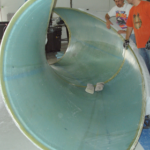

La technologie révolutionnaire de production de composite d’Aviradyne Technologies, une marque déposée connue sous le nom de Digital-Direct Advanced Composites (D-DAC), a été développée pour produire des matériaux composites sandwich en une fraction du temps et du coût requis par les méthodes traditionnelles. Aviradyne, à travers sa filiale Wind Turbines Sweeper, entend profiter des capacités du D-DAC pour construire une turbine éolienne nouvelle génération.

Les matériaux composites sandwich sont des matériaux avancés innovants. Ajouter un noyau entre deux peaux augmente de façon spectaculaire la rigidité des composites stratifiés tout en minimisant le gain de poids. L’augmentation de l’épaisseur du composite sandwich par deux augmente la rigidité par 12 et la résistance à la flexion par 6.

L’industrie aérospatiale est l’un des premiers à tirer profit des structures composites sandwich. Les dernières générations d’avions récoltent des économies de carburant substantielles et des améliorations de performances offertes par les composites sandwich de fibre de carbone dans leurs ailes, fuselage, nacelles, planchers ou leurs panneaux intérieurs. D’autres secteurs d’activités utilisent également les structures composites sandwich dont l’éolienne, l’automobile, l’industrie marine, les équipements sportifs et autres.

Jusqu’à présent, la production des premiers articles ayant des formes courbées avec des structures composites sandwich a été un processus coûteux et chronophage. Les noyaux légers utilisés dans les composites sandwich ne sont pas assez solides pour résister aux charges et températures rencontrées au cours de la mise en place, l’ensachage sous vide et le processus de durcissement. Ainsi, produire une structure composite sandwich en courbe nécessite la conception et la construction d’un outillage spécifique comme des moules ouverts, des moules en forme de coquille ou des mandrins pour créer une surface solide et rigide avec la géométrie 3D permettant de façonner la structure. Les structures composites sandwich courbées nécessitent un travail d’outillage plus poussé que les stratifiés, car le matériau du noyau doit également être façonné pour épouser la forme du moule. Les matériaux de noyau traditionnels comme la mousse ou le nid d’abeille en Nomex sont broyés en utilisant un programme de parcours d’outil et de l’équipement CNC pour sculpter la forme désirée. Des dispositifs de support sont requis pour maintenir fermement le matériau pendant le processus de broyage.

En utilisant un outillage en graphite de polymère renforcé, cela prend généralement 9 jours pour fabriquer une petite pièce de moins

de 0,05 m3 et 16 000 $ pour construire un outil permettant de fabriquer une structure composite sandwich avec une forme complexe. Il faut 6 jours supplémentaires et un coût additionnel de 6 000 $ pour définir le parcours d’outil et construire les équipements CNC. Enfin, il faut 3 autres jours et 5 000 $ pour fabriquer la pièce en fibre de carbone pré-impregné suivi par l’ensachage sous vide et le durcissement, soit un total de 18 jours et 27 000 $ pour construire un premier article en utilisant les méthodes traditionnelles.

La méthode D-DAC repose sur des technologies de fabrication additive 3D-CAO comme le FDM. En utilisant l'impression 3D en dépôts de fils, Aviradyne peut produire un premier article en environ 6 jours et à un prix égal à 13 000 $. Les noyaux D-DAC fabriqués avec des matériaux thermoplastiques comme l’ABS, le PC et le PPSF peuvent comprendre des passages internes fermés, des récepteurs, des boîtiers de composant et d’autres éléments internes sans dégrader l’intégrité structurale du noyau composite. Grâce à ceci, il est possible de créer des conduits de câblage, des accessoires d’alignement, des boîtiers pour les composants électriques ou mécaniques internes, et d’autres choses encore. Produire ces éléments avec des matériaux et des méthodes de fabrication conventionnels est difficile, voire impossible en raison de la complexité des formes géométriques.

Les pales d’éolienne emploieront une structure sandwich au lieu de la conception ondes à nervures traditionnelle utilisée par la plupart des fabricants de pales d’éolienne. Grâce aux imprimantes 3D FDM et à un matériau à module élevé tel que le polycarbonate, des noyaux en forme de filet peuvent être fabriqués avec la force de résistance au cisaillement et à la compression requise pour résister à des températures et pressions équivalentes à 121°C et 3,5 bars que subit la pièce pendant le durcissement.

Selon Ron Jones, Directeur de la Technologie d’Aviradyne, des études comparatives ont montré que des composites sandwich D-DAC en fibre de carbone avec des noyaux en polycarbonate thermoplastique fabriqués avec un système de production Fortus 3D sont 30% plus légers que des composites sandwich en fibre de carbone de force égale avec des matériaux de noyau industriels « gold standard » nid d’abeille en Nomex. Dans l’industrie des composites, plus élevé est le rapport résistance-poids, plus intéressante est la pièce. La société prévoit de concevoir les noyaux comme des modèles solides, puis les produire en utilisant le processus FDM. Des peaux en époxy composées de multiples plis de fibre de carbone pré-imprégné sont alors placées sur le noyau FDM, éliminant le besoin de recourir à un outillage sur-mesure chronophage et coûteux pour produire les pales d’éolienne. « Nous pouvons produire un premier article en composite sandwich prêt à être testé en le tiers du temps et la moitié du coût requis par les autres méthodes

traditionnelles », dit-il.

« Notre processus D-DAC est utilisé dans plusieurs programmes clés de la défense que nous n’avons pas le droit de dévoiler », a dit Jones. « Nous construisons également avec la technologie D-DAC qui est à la fois une nouvelle approche de conception et un nouveau système de production. Elle permet de créer des structures composites qui sont impossibles à fabriquer autrement. Nous tirons profit de la capacité du FDM pour gérer l’architecture complexe du noyau, y compris les éléments intégrés et offrir des fonctionnalités qu’aucune autre méthode de fabrication de composite traditionnelle ne peut offrir. »