Salons 2024

Retrouvez nous (et nos solutions) en 2024 sur différents salons en France...

Lire l’article

« La fabrication numérique directe est devenue une source de revenus clé et un atout concurrentiel pour notre entreprise ».

Fredrik Finnberg, Digital Mechanics AB.

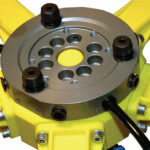

Digital Mechanics AB, basé à Västerås en Suède, allie son expérience dans les domaines de la conception et de l’ingénierie à la technologie du prototypage rapide pour réaliser des projets stimulants. Souvent, le travail exige plus que des prototypes. Récemment, un client a demandé à la société de redessiner une pince robotique. Après analyse du projet, Digital Mechanics a compris qu’il pourrait fabriquer la pince en recourant à la fabrication numérique directe.

La pince sert à maintenir et faire déplacer des pièces coniques avec des diamètres variant entre 15 et 19 pouces (400 à 500mm). Les tuyaux à vide initiaux ont posé problème auprès de l’usine de construction et c’est la raison même du projet. « Les robots trébuchent littéralement à cause des tuyaux externes. Ceci ralentit la production et provoque des pannes », dit Fredrik Finnberg, Directeur Général de Digital Mechanics.

Pour éliminer les soucis avec les tuyaux à vide, Digital Mechanics a conçu des bras de préhension avec des tubes à vide internes. Cependant, cette conception serait trop coûteuse à produire avec les méthodes d’usinage traditionnelles. Les concepteurs ont alors eu un autre plan – utiliser le processus Fortus FDM pour prototyper et fabriquer la pince révisée. Etant donné que le FDM est un procédé de fabrication additive, il serait plus facile de produire les tubes à vide internes. « Nous avons décidé de tester la machine [Fortus] pour la fabrication des nouvelles pièces, et nous n’avons pas été déçus », dit Finnberg.

Lorsque cette approche a été proposée au client, il a accepté de tester la conception avec des pièces FDM. Il a également été convenu que si les tests étaient concluants, on pourrait imaginer l’éventualité d’utiliser FDM pour la fabrication de l’unité pour la production. En brouillant les frontières entre le prototypage et la fabrication, le prototype pourrait effectivement devenir le produit final si la conception fonctionne bien comme prévu.

Digital Mechanics a utilisé l'imprimante 3D professionnelle Fortus pour fabriquer toutes les pièces rigides en plastique de la pince. « La fabrication numérique directe a simplifié le processus de test et de construction », a déclaré Finnberg. « Nous avons réussi à accomplir en quelques jours, du début jusqu’à la fin, ce qui aurait dû prendre des mois si nous ne possédions pas la machine Fortus. »

Les tests fonctionnels ont validé la conception. Ce qui démontre que les tubes à vide sont suffisants pour soulever et faire déplacer les parties coniques. « En nous basant sur des projets antérieurs, nous avons constaté que la machine Fortus est à la hauteur et permettrait d’obtenir des unités fonctionnelles et précises », dit Finnberg. « Les tests réussis ont donné confiance à notre client qui a validé l’utilisation des unités dans la production. La pince à tube vide remplace désormais l’ancien modèle au sein de l’usine automatisée. »

« Notre client a été content des résultats. La pince lui permet aujourd’hui d’économiser du temps. Il peut produire plus dans un même laps de temps », a déclaré Finnberg. « Nous travaillons déjà avec lui pour concevoir une deuxième génération de pince robotique. » Digital Mechanics possède plusieurs systèmes de prototypage pour fournir à ses clients les prototypes dont ils ont besoin. Vu que la société est maintenant en mesure d’aller au-delà du prototypage et de migrer vers la fabrication numérique directe, la charge de travail croissante l’a incitée à acheter un troisième système FDM qui, selon elle, effectuera une part importante du travail de fabrication. « La fabrication numérique directe est devenue une source de revenus clé et un atout concurrentiel pour notre entreprise », dit Finnberg.